Una posición ideal

Los codificadores rotatorios de SICK se ocupan de que los ascensores se paren en el piso correcto, de que las grúas de pórtico se sitúen en la posición correcta y de que los motores eléctricos puedan funcionar con un consumo menor de energía. La base de estos productos de calidad es la producción mecánica en Donaueschingen, donde la profesionalidad de los trabajos de torneado ha trascendido los límites de la planta y se extiende por todo el grupo de empresas.

Desde 2002, SICK Stegmann GmbH es propiedad íntegra de SICK AG (Waldkirch). Se trata de su mayor filial y es conocida por sus sensores inteligentes y sus soluciones de sensores. Los codificadores rotatorios de la filial de Donaueschingen constituyen una parte importante y exitosa de los productos del grupo.

Los sistemas de retroalimentación del motor de SICK Stegmann están en servicio en motores eléctricos de todo el mundo. Por una parte, sirven para medir la velocidad y, por otra, para detectar la posición del árbol del motor. La extrema velocidad de transmisión de datos entre el sistema de retroalimentación del motor y el regulador de la velocidad permite, por ejemplo, el ascenso sin sacudidas de los elevadores o la fabricación de piezas de trabajo con superficies y bordes completamente lisos mediante procesos de rectificado mecánico. Además, permiten el desplazamiento de alta precisión de los robots de fabricación. Por otra parte, cuando se trata de determinar la posición precisa en sistemas industriales de automatización —trayectoria, posición y ángulo—, los codificadores de SICK Stegmann son a menudo la mejor opción. Su resolución se sitúa en el rango de los micrómetros para medir recorridos y en el rango de unas pocas milésimas de grado para medir ángulos. Esto permite controlar con gran precisión máquinas y componentes de instalaciones de todo tipo.

Elevada proporción de producción propia

La base de la gran calidad de los productos de SICK Stegmann se encuentra en el área de fabricación mecánica. Markus Mucha, director de producción y gestión de instalaciones, lo explica así: «todos los componentes de un codificador rotatorio que influyen en la precisión se mecanizan en nuestra empresa. Solo recurrimos a proveedores externos cuando se producen cuellos de botella. No obstante, esto ocurre con muy poca frecuencia, dado que hemos conseguido un enorme aumento en la productividad durante los últimos años en el área del mecanizado CNC».

Dada la variedad de sistemas de retroalimentación del motor y codificadores, es necesario mecanizar todo tipo de árboles, bridas y carcasas, como pone de manifiesto Markus Mucha a continuación: «fabricamos tanto series pequeñas de entre diez y cincuenta piezas, como series grandes de 300 000 componentes al año. Alrededor del 80 % son de acero inoxidable y aluminio».

Como se puede suponer por la naturaleza del codificador como producto final, la mayoría de las piezas de trabajo son redondas, lo que implica el arranque de virutas en tornos. Roland Burghart, director del mecanizado por arranque de virutas en SICK Stegmann, lo explica así: «apenas fabricamos piezas únicamente mediante fresado. Utilizamos nuestras fresadoras casi exclusivamente para el mecanizado secundario de las piezas torneadas. Pero también esta aplicación es cada vez menos frecuencia gracias al mecanizado completo en nuestros centros de torneado y fresado de TRAUB».

Torneado y fresado en una misma máquina

Para el director de producción Markus Mucha, el mecanizado completo es un tema importante cuando se trata del aumento de productividad en la fabricación con CNC. En este sentido y conjuntamente con el equipo de taller de Roland Burghart, ha realizado progresos considerables en los que ha desempeñado un importante papel el parque de maquinas. Este parque está dominado por los tornos del fabricante TRAUB, con el que SICK Stegmann disfruta desde hace tiempo de una relación de colaboración. Roland Burghart, trabajador de la empresa desde hace más de 40 años, recuerda que en sus tiempos de formación ya había en la sala máquinas automáticas de contorneado de este fabricante de Reichenbach: «la calidad de los equipos ya era entonces impresionante. Pero los tornos de cabezal fijo y móvil de TRAUB son capaces de hacer cosas que realmente hacen disfrutar a un profesional del arranque de virutas».

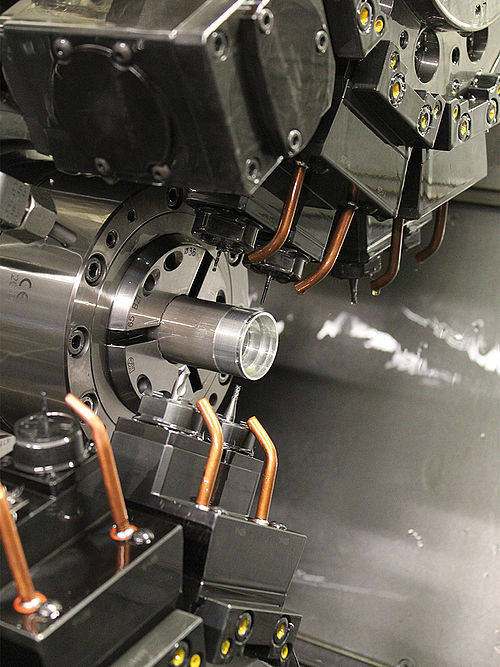

Así, entre los diez tornos de SICK Stegmann se encuentran cinco tornos de cabezal móvil de TRAUB de la serie TNL y tres centros de torneado y fresado TRAUB TNX65/42. «Desde 2011, hemos reforzado de forma continua nuestra sección de torneado con cabezal fijo con los tres centros mencionados, y actualmente estamos realizando un pedido adicional», explica Markus Mucha. «Este tipo de máquinas nos permiten mecanizar piezas a partir de barras con diámetros de hasta 65 mm y llevar a cabo bastante más del 90 % de nuestros trabajos en la sección de torneado con cabezal fijo». Actualmente, mecanizamos unos doscientos artículos distintos en el TNX65/42. «En la mayoría de los casos, se mecanizan completamente», resalta el director de producción. «Las herramientas motorizadas permiten realizar a la perfección los trabajos de fresado necesarios, de forma que nuestras piezas salen de la máquina perfectamente acabadas, se envían al sistema de lavado y después pasan directamente al montaje. En último término, nos beneficiamos de unos tiempos de inactividad y preparación menores y de una reducción de los costes de fabricación. Además, la calidad es mejor gracias a la ausencia de cambios de herramienta y de mecanizado posterior en tornos y fresadoras».

Centro versátil de torneado y fresado

El TRAUB TNX65/42 es un centro de torneado y fresado modular, compacto y de pocas vibraciones, con un espacio de trabajo de generosas dimensiones. La bancada tiene una inclinación de 60° que facilita el acceso, así como la eliminación de las virutas. La máquina se puede equipar con dos, tres e incluso cuatro portaherramientas, o también con una unidad de fresado y dos portaherramientas. Los especialistas en CNC de SICK Stegmann optaron sin excepción por la variantes de tres revólveres, pero con "equipamiento completo", como señala Roland Burghart. «Cada uno de los revólveres tiene un eje Y independiente, y cada una de sus diez estaciones puede equiparse con herramientas motorizadas». Un cargador de barras de 3 m suministra el material automáticamente».

Los tres portaherramientas se pueden utilizar simultáneamente y de forma independiente en los dos husillos idénticos del TNX65/42. El resultado es un mecanizado de alta precisión y con estrictas tolerancias de forma y posición. El mecanizado con aceite como lubricante de refrigeración aumenta la calidad, un hecho muy apreciado por Roland Burghart, a la vista del acabado superficial y los tiempos de inactividad de herramientas conseguidos. Además, los tornos SICK Stegmann están equipados con un sistema de control de la temperatura del lubricante de refrigeración.

«Las tolerancias IT6 no son ningún problema para mi equipo de CNC», según el jefe de producción por arranque de virutas, que confía plenamente en sus empleados: «trabajamos en tres turnos desde el domingo por la noche hasta el sábado a mediodía y siempre con personal cualificado que nos permite programar, preparar y solucionar problemas en cualquier grupo de máquinas, tanto de día como de noche. Por lo tanto, en nuestras instalaciones los tiempos de inactividad siempre son cortos».

El responsable de CNC considera una gran ventana el que todas sus máquinas TRAUB se basen en el mismo concepto de control. De esta forma, los operadores conocen los aspectos técnicos de la programación de todas las máquinas detalladamente y pueden aprovechar al máximo los últimos segundos, algo que se pone de manifiesto en el aumento de productividad general logrado.

Aumento de la productividad

Un buen ejemplo de ello es el sistema HIPERFACE® de retroalimentación del motor, un producto de SICK Stegmann con unas cifras de ventas muy elevadas. En Donaueschingen se fabrican unas 300 000 unidades al año de este sistema con carcasa de aluminio y disponible en cuatro variantes. Hace cuatro años, la mitad de las carcasas se obtenían todavía de proveedores externos. Gracias a los nuevos centros de torneado y fresado y la correspondiente optimización, la propia sección de CNC fabrica actualmente todas las carcasas sin tener que aumentar de determinante la capacidad de las máquinas.

La carga de trabajo de mecanizado CNC ha aumentado, ya que, entretanto, los miembros del equipo de Roland Burghart se han ganado una buena reputación como especialista en torneado. Esto ha llevado a que ahora SICK Stegmann fabrique también productos mecanizados para otras secciones del grupo. La mayoría de las veces se trata de productos de acero inoxidable, titanio o Hastelloy, fuera de la gama habitual y en absoluto complicados, como explica el jefe de producción. «Aunque algunas de estas tareas nos han puesto contra las cuerdas, hasta ahora siempre hemos podido solucionarlo, algo de lo que estamos orgullosos».

Los especialistas en torneado también obtienen el máximo rendimiento de sus máquinas. Por ejemplo, ahora realizan los dentados mediante fresado con fresa helicoidal en el TNX65/42 y los tornos de cabezal móvil, lo que permite reducir la duración de los ciclos de producción significativamente. Antes, después del torneado las piezas pasaban por el dentado externamente. Roland Burghart tampoco tiene ningún miedo de abrir nuevos caminos. Por ejemplo, desde hace poco tiempo se utiliza un cabezal giratorio en el TNX65/42 para mecanizar roscas para un producto nuevo de SICK. Markus Mucha confirma el éxito: «los clientes de nuestro grupo quedaron tan satisfechos con la calidad y los costes que nos hemos convertido en los segundos proveedores de este componente, después de un renombrado fabricante de piezas torneadas».